Podłączenie silnika trójfazowego do sieci jednofazowej 230 V – szczegółowa instrukcja krok po kroku

Podłączenie silnika trójfazowego do jednej fazy 230 V jest możliwe przy użyciu kondensatora pracy, który symuluje pole wirujące, zastępując brakujące fazy. Metoda ta działa dla silników indukcyjnych klatkowych połączonych w układzie trójkąta (Δ), ale silnik osiągnie tylko 50–70% mocy znamionowej (zależnie od mocy i doboru kondensatora). Zawsze stosuj zabezpieczenia i pamiętaj o bezpieczeństwie – prace elektryczne wykonuj po odłączeniu zasilania i z prawidłowo podłączonym uziemieniem (PE).

Wstępne przygotowania i ostrzeżenia

Zanim zaczniesz, zwróć uwagę na kluczowe kwestie:

- sprawdź dane silnika – na tabliczce znamionowej znajdź moc (P w kW), napięcia uzwojeń (typowo 400 V/Y i 230 V/Δ), obroty i typ uzwojeń; silnik musi być przystosowany do pracy w Δ (230 V między uzwojeniami);

- bezpieczeństwo – zastosuj wyłącznik różnicowoprądowy (RCD), zabezpieczenie nadprądowe i sprawdź ciągłość przewodu ochronnego; nigdy nie pracuj pod napięciem;

- alternatywa – dla pełnej mocy zastosuj falownik jednofazowy (wejście 230 V 1F, wyjście 3×230 V), co wymaga przełączenia silnika na Δ i zwykle jest droższe;

- ograniczenia – możliwe podwyższone nagrzewanie i spadek momentu; rozwiązanie niezalecane do pracy ciągłej z ciężkim rozruchem lub dla silników powyżej 5 kW.

Krok 1 – dobór kondensatora

Kondensator pracy tworzy przesunięcie fazowe. Dobierz pojemność orientacyjnie ze wzoru: C [μF] ≈ 70 × P [kW] (np. 2 kW → ok. 140 μF).

W praktyce pamiętaj o następujących zasadach:

- kondensator rozruchowy – dla łatwiejszego startu dodaj drugi kondensator o pojemności 2–3× większej, załączany na 1–2 s przekaźnikiem czasowym lub przyciskiem;

- parametry kondensatora – napięcie pracy min. 450 V AC, typ do pracy w silnikach (AC); nie stosuj zwykłych elektrolitycznych;

- przykładowe pojemności – 1 kW → 70–80 μF; 1,5 kW → 100–120 μF; 3 kW → 200–250 μF; dopasuj eksperymentalnie w granicach ±20% dla najlepszego momentu i temperatury.

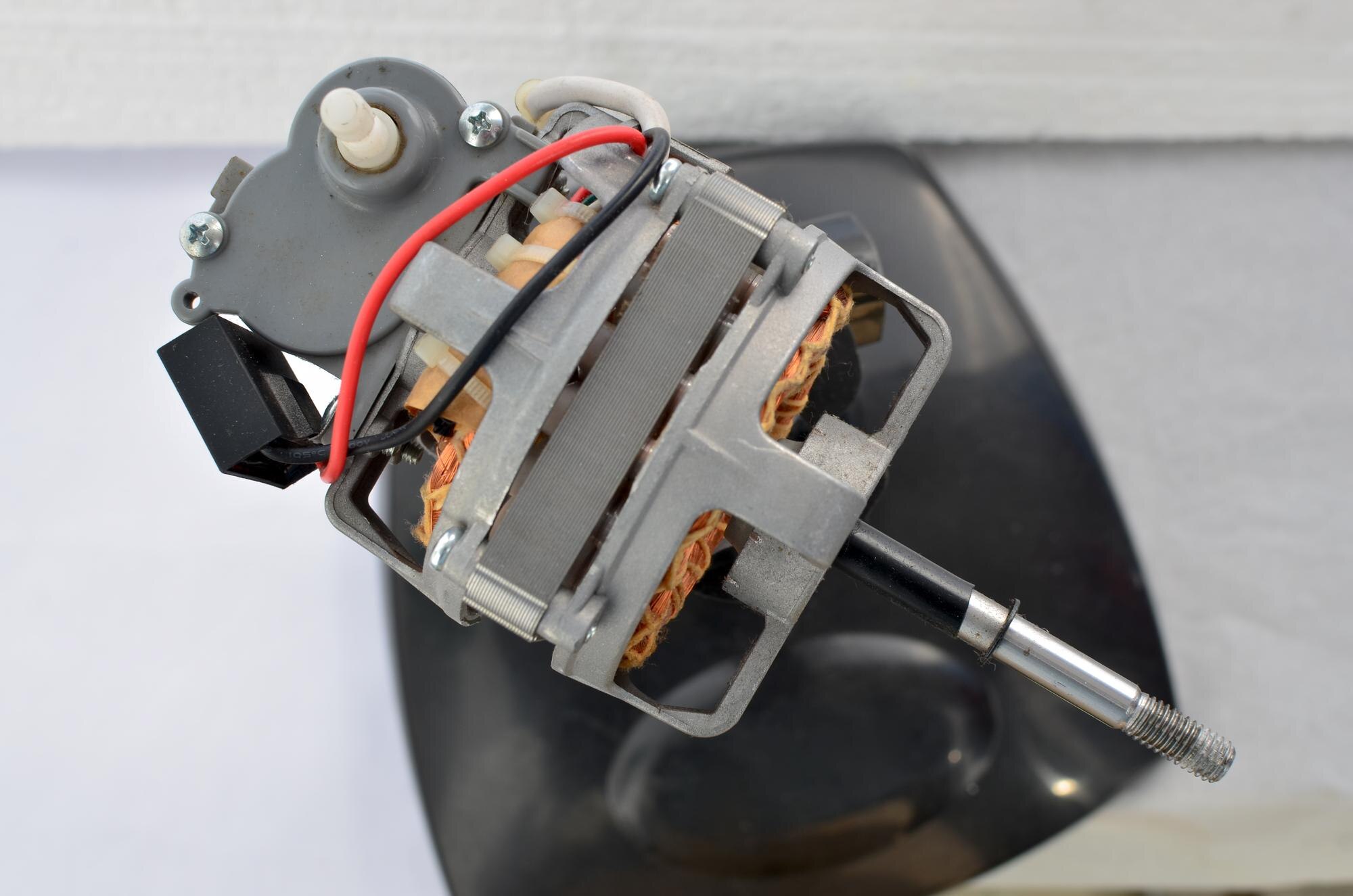

Krok 2 – przygotowanie silnika: połączenie w trójkąt (Δ)

Otwórz skrzynkę przyłączeniową silnika (6 wyprowadzeń: U1, U2, V1, V2, W1, W2). Wykonaj trzy mostki na tabliczce zaciskowej w konfiguracji trójkąta (Δ):

- połącz U1 z W2,

- połącz V1 z U2,

- połącz W1 z V2.

Po mostkowaniu otrzymasz trzy węzły zasilające (oznaczone roboczo):

| Węzeł | Zwarte zaciski |

|---|---|

| A | U1 + W2 |

| B | V1 + U2 |

| C | W1 + V2 |

Krok 3 – podłączenie do sieci 230 V

Użyj przewodów: faza L (brązowy), neutralny N (niebieski), uziemienie PE (żółto‑zielony). Aby uruchomić silnik w jednym kierunku, wykonaj poniższe kroki:

- Podłącz L do węzła A.

- Podłącz N do węzła B.

- Podłącz kondensator pracy między węzłem B a węzłem C.

Przewód ochronny PE podłącz do zacisku uziemienia obudowy silnika.

Aby odwrócić kierunek obrotów, przełącz kondensator: zamiast między B i C połącz go między A i C.

Krok 4 – montaż i testowanie

Przeprowadź montaż i testy według poniższych wskazówek:

- Zamknij skrzynkę przyłączeniową, podłącz układ do gniazda testowego z zabezpieczeniami i włącz zasilanie.

- Silnik powinien wystartować w ciągu 1–2 s; jeśli nie rusza, sprawdź mostki Δ, połączenia i rozważ zwiększenie pojemności C.

- Po ok. 30 min pracy zmierz prąd i temperaturę obudowy; jeśli przekracza 80°C, zmniejsz obciążenie lub skoryguj pojemność kondensatora.

- Dla ciężkiego rozruchu zastosuj kondensator rozruchowy załączany chwilowo między odpowiedni węzeł zasilania a C (np. przez przekaźnik czasowy).

Dodatkowe porady i wskazówki

Aby zwiększyć niezawodność i komfort pracy, weź pod uwagę:

- wydajność – moc efektywna spada do 50–70%, a obroty mogą być niższe o 10–20%; nie zaleca się takiej pracy dla dużych mocy;

- ulepszenia – stosuj kondensatory w obudowie metalowej, dołóż czujnik termiczny/termik i wymuszone chłodzenie; dla pełnej regulacji i mocy użyj falownika (1F→3F);

- kwestie formalne – w instalacjach stałych skonsultuj projekt z elektrykiem z uprawnieniami SEP; w zastosowaniach przemysłowych wymagane są odpowiednie atesty i dokumentacja.

Problemy i rozwiązania

Najczęstsze problemy oraz szybkie wskazówki diagnostyczne i naprawcze:

| Problem | Przyczyna / rozwiązanie |

|---|---|

| Nie rusza | Zbyt mała pojemność kondensatora – zwiększ C o ok. 20%; sprawdź poprawność mostków w Δ i ciągłość zasilania. |

| Wiruje w złą stronę | Zmień miejsce podłączenia kondensatora: zamiast między B a C połącz między A a C. |

| Grzeje się | Za mała pojemność lub przeciążenie – skoryguj C, zmniejsz obciążenie, dodaj wentylator wymuszający chłodzenie. |

| Hałas / wibracje | Nierównomierne pole magnetyczne – dopasuj pojemność kondensatora, sprawdź mocowanie, wyważenie i stan łożysk. |

Metoda z kondensatorem jest tania i prosta – idealna do domowego warsztatu, wentylatorów czy lekkich napędów; zawsze wykonaj próbę „na sucho”, a następnie stopniowo zwiększaj obciążenie, kontrolując prąd i temperaturę.