Jak podłączyć potencjometr do silniczka DC? schemat i krok po kroku instrukcja

Podłączenie potencjometru do silnika prądu stałego (DC) umożliwia regulację prędkości obrotowej, ale bezpośrednie włączenie potencjometru w szereg z silnikiem nadaje się tylko do bardzo małych mocy (ok. 1–2 W), bo potencjometr może się przegrzać.

Najpraktyczniejsze i bezpieczne jest sterowanie przez tranzystor (lub MOSFET) z regulacją PWM, dzięki czemu potencjometr steruje tylko sygnałem, a nie prądem silnika.

Potrzebne komponenty (dla silnika DC 6–12 V, prąd do ok. 1 A)

Przygotuj poniższe elementy, aby zbudować prosty regulator prędkości:

- silniczek DC 6–12 V – najlepiej z danymi znamionowymi (napięcie, prąd jałowy i przy obciążeniu);

- potencjometr liniowy 10 kΩ (B10K) – typ liniowy; w połowie obrotu rezystancja ≈ połowa całkowitej;

- tranzystor NPN mocy (np. TIP31) lub MOSFET logic‑level (np. IRLZ44N) – element wykonawczy do zasilania silnika;

- rezystor 1 kΩ – w szereg z bazą tranzystora lub bramką MOSFET‑a;

- dioda zabezpieczająca (tzw. flyback), np. 1N5819 lub 1N4007 – chroni układ przed przepięciami indukcyjnymi z silnika;

- kondensator 100 µF – opcjonalnie, do tłumienia zakłóceń na silniku;

- zasilacz 6–12 V DC – o wydajności prądowej co najmniej o 500 mA większej niż maksymalny prąd silnika;

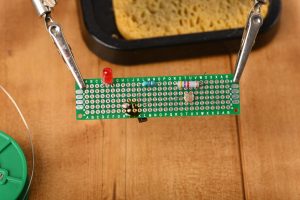

- płytka stykowa i przewody – ułatwiają szybki montaż i testy.

Wskazówka: potencjometr ma 3 wyprowadzenia – dwa skrajne (ścieżka oporowa) i środkowe (suwak/ślizgacz). Skrajne podpinasz do zasilania i masy, a środkowe to wyjście sygnału regulowanego.

Krok po kroku – prosty regulator prędkości z tranzystorem i potencjometrem (bez Arduino)

Wykonaj połączenia w poniższej kolejności. Dla pełnego PWM możesz użyć generatora (np. NE555) lub mikrokontrolera, ale podstawowy układ zadziała również jako regulator napięciowy.

-

Przygotuj i zabezpiecz zasilanie. Podłącz „+” zasilacza do szyny +V, „–” do GND, a następnie odłącz zasilanie na czas montażu.

-

Podłącz potencjometr jako dzielnik napięcia.

- skrajne wyprowadzenie 1 – do +V (zasilanie);

- skrajne wyprowadzenie 3 – do GND (masa);

- środkowe wyprowadzenie 2 (suwak) – to wyjście regulowane (sygnał sterujący).

-

Podłącz tranzystor (układ klucza niskostronnego).

- baza tranzystora – przez rezystor 1 kΩ do wyjścia potencjometru (suwak);

- kolektor – do jednego bieguna silnika;

- emiter – do GND;

- drugi biegun silnika – do +V;

- dioda zabezpieczająca – równolegle do silnika, katodą do +V, anodą do kolektora (przy MOSFET‑cie do drenu) – gasi przepięcia indukcyjne.

-

Dodaj elementy przeciwzakłóceniowe. Kondensator 100 µF podłącz równolegle do silnika (między jego biegunami), aby ograniczyć szumy i drgania.

-

Ułóż przewody i uruchom układ. Zmontuj całość na płytce stykowej lub polutuj, użyj krótkich przewodów przy silniku, a następnie włącz zasilanie i testuj regulację.

Schemat połączeń (opisowy):

+V (np. 12 V) ──────┬─────────────── potencjometr (skrajny 1)

│

├── suwak ─ rezystor 1 kΩ ─ baza tranzystora

│

GND ─────────────────┴─────────────── potencjometr (skrajny 3)

│

└── emiter tranzystora

+V ────── silnik ────── kolektor tranzystora

(dioda równolegle: katoda do +V, anoda do kolektora)

Obracając potencjometr zmieniasz napięcie sterujące bazą/bramką, co przekłada się na prędkość obrotową silnika – od zatrzymania aż po pełne obroty.

Zaawansowany wariant z Arduino (precyzyjne PWM)

Ten wariant pozwala na płynną i efektywną regulację prędkości przy mniejszych stratach mocy:

-

Podłącz potencjometr do Arduino. Lewa nóżka do +5 V, prawa do GND, środkowa (suwak) do wejścia A0.

-

Podłącz tranzystor/MOSFET do pinu PWM. Baza/bramka do pinu PWM (np. D9) przez rezystor 1 kΩ, pozostałe połączenia jak w układzie wyżej (z diodą flyback).

-

Wgraj kod do Arduino:

int potPin = A0; // potencjometr (suwak)

int motorPin = 9; // pin PWM do tranzystora/MOSFET-a

void setup() {

pinMode(motorPin, OUTPUT);

}

void loop() {

int potValue = analogRead(potPin); // zakres 0–1023

int pwmValue = map(potValue, 0, 1023, 0, 255); // przeskalowanie do 0–255

analogWrite(motorPin, pwmValue); // sygnał PWM na silnik

}

Wraz z obrotem gałki potencjometru w sposób płynny zmienia się wypełnienie PWM, a tym samym prędkość silnika.

Ważne porady i wskazówki bezpieczeństwa

Przed uruchomieniem i w trakcie pracy pamiętaj o poniższych zasadach:

- sprawdź potencjometr omomierzem – między skrajnymi ≈ 10 kΩ, w połowie obrotu ≈ 5 kΩ (dla typu liniowego);

- dioda flyback – montuj zawsze przy silniku DC (katoda do +V), chroni tranzystor/MOSFET przed przepięciami;

- moc i chłodzenie – dla prądów > 1 A dodaj radiator, rozważ MOSFET logic‑level zamiast tranzystora bipolarniego;

- testuj stopniowo – zacznij od niższego napięcia (3–5 V), mierz prąd multimetrem i nie przekraczaj parametrów silnika;

- diagnostyka – silnik nie rusza: sprawdź polaryzację i diodę; szarpie: dodaj kondensator przy silniku; grzeje się potencjometr: steruj przez tranzystor/MOSFET i PWM;

- tylko dla DC – nie stosować do silników AC ani falowników; do falowników używa się wejść sterujących 0–10 V lub dedykowanych modułów;

- bezpieczeństwo – odłącz zasilanie przy każdej zmianie połączeń, unikaj zwarć, stosuj odpowiednie przekroje przewodów.