Zawór dławiąco-zwrotny – szczegółowa instrukcja montażu krok po kroku

Zawór dławiąco-zwrotny to element stosowany w instalacjach pneumatycznych i hydraulicznych, łączący funkcję zaworu zwrotnego (zapobiega przepływowi wstecznemu) z regulacją prędkości przepływu (dławieniem). Montaż musi być zgodny z kierunkiem przepływu i oznaczeniami producenta, niezależnie od typu (np. gwintowany, do siłownika).

Przygotowanie do montażu

Przed rozpoczęciem pracy zbierz niezbędne narzędzia i materiały:

- klucz do rur lub nasadowy (do gwintów),

- taśma teflonowa (PTFE) do uszczelnienia gwintów,

- śrubokręt lub klucz imbusowy do regulacji i kontrnakrętki,

- manometr do sprawdzenia ciśnienia i szczelności,

- kołki ustalające, pierścienie uszczelniające lub podkładki (jeśli wymagane przez model).

Wskazówki wstępne

Przed montażem zastosuj poniższe zasady:

- Wyłącz system – upewnij się, że w instalacji nie ma ciśnienia ani przepływu medium: odetnij dopływ, spuść ciśnienie i zabezpiecz przed przypadkowym uruchomieniem;

- Sprawdź dokumentację producenta – zweryfikuj parametry (ciśnienie PN, np. 16 bar dla EN-GJL250), kierunek przepływu (strzałka na obudowie) i orientację (np. poziomo pokrywą do góry dla zaworów grzybkowych);

- Wybierz miejsce montażu – bezpośrednio w korpusie siłownika (modele gwintowane), za pompą (w CO) lub w rurociągu; unikaj wibracji (blisko pomp) i zapewnij łatwy dostęp do regulacji;

- Dopasuj typ – w pneumatyce zwykle wkręcane bezpośrednio do siłownika; w hydraulice częściej kołnierzowe lub warstwowe.

Krok po kroku – montaż zaworu dławiąco-zwrotnego

-

Przygotuj gwinty – oczyść końce rur lub porty siłownika. Owiń gwinty taśmą PTFE (3–5 warstw, zgodnie z kierunkiem gwintu prawoskrętnego), aby zapobiec nieszczelnościom.

-

Określ kierunek – umieść zawór zgodnie ze strzałką na korpusie wskazującą kierunek przepływu; w pneumatyce często montuje się zawory po obu stronach siłownika (wysuw/wsuw).

-

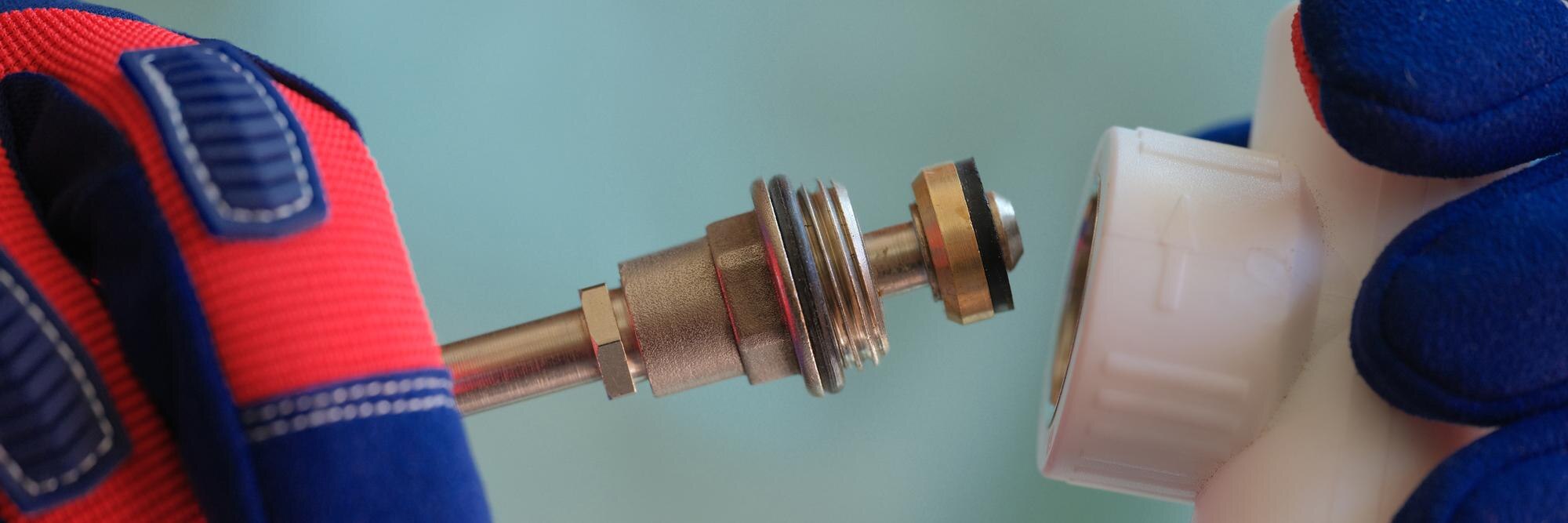

Wkręć lub podłącz zawór – wybierz odpowiedni wariant połączenia:

- Gwintowane (pneumatyka) – wkręć bezpośrednio w port siłownika jak złączkę; użyj klucza i dokręcaj równomiernie, bez nadmiernej siły;

- Kołnierzowe – umieść uszczelkę i podkładki między kołnierzami rurociągu, a śruby dokręcaj krzyżowo (schemat: zawór–uszczelka–kołnierz–śruby);

- Warstwowe (hydraulika) – wsuń kołki ustalające, pierścień uszczelniający i dokręć śruby mocujące;

- Unikaj naprężeń i przechyłów – w razie potrzeby zastosuj podpory i prawidłowe prowadzenie rurociągu.

-

Regulacja dławienia – po montażu ustaw śrubę regulacyjną (obrót w prawo zmniejsza przepływ) i zabezpiecz ustawienie kontrnakrętką, aby uniknąć samoczynnej zmiany.

-

Test szczelności – wykonaj test:

- uruchom system przy niskim ciśnieniu,

- sprawdź wizualnie ewentualne wycieki; użyj manometru do pomiaru ciśnienia przed i za zaworem,

- monitoruj przez 10–15 minut – nieprawidłowe wskazania sygnalizują błąd.

Najczęstsze błędy i porady

Aby uniknąć problemów, pamiętaj o poniższych wskazówkach:

- Błąd – nieprawidłowy kierunek montażu blokuje przepływ lub dopuszcza przepływ zwrotny. Rozwiązanie: zawsze sprawdzaj strzałkę na korpusie;

- Błąd – montaż w strefie nadmiernych wibracji skraca żywotność. Rozwiązanie: zastosuj tłumiki drgań lub oddal zawór od pomp;

- Porada – w instalacjach CO montuj za pompą, przed zaworem odcinającym (poziomo lub pionowo);

- Bezpieczeństwo – pracuj w rękawicach i unikaj nagłych skoków ciśnienia; w pneumatyce wężyk wsuwa się bezpośrednio do zaworu;

- Konserwacja – smaruj ruchome części przy wyłączonym ciśnieniu i kontroluj stan zaworu co 6 miesięcy.

Uwaga: schematy hydrauliczne (np. dla podwójnych zaworów Z2FS22) mogą się różnić – zawsze odwołaj się do instrukcji producenta. Prawidłowy montaż zapobiega awariom, przegrzaniu i nieszczelnościom. W razie wątpliwości skonsultuj się z fachowcem.