Jak podłączyć silnik trójfazowy dwubiegowy – szczegółowa instrukcja krok po kroku

Silnik trójfazowy dwubiegowy (zazwyczaj z 6 zaciskami: U1, V1, W1, U2, V2, W2) podłącza się za pomocą przełącznika krzywkowego, zmieniając układ uzwojeń między gwiazdą (niższy bieg, wyższy moment obrotowy) a trójkątem (wyższy bieg, niższy moment).

Ostrzeżenie bezpieczeństwa – zawsze wyłącz zasilanie przed pracą i zabezpiecz je (LOTO). Używaj izolowanych narzędzi, rękawic dielektrycznych i okularów ochronnych.

Błędne podłączenie grozi zniszczeniem silnika, porażeniem prądem lub pożarem. Jeśli nie masz doświadczenia, skonsultuj się z elektrykiem.

Potrzebne narzędzia i materiały

Przygotuj następujące narzędzia i materiały:

- multimetr (do pomiarów rezystancji i napięcia),

- śrubokrędy izolowane, klucz dynamometryczny,

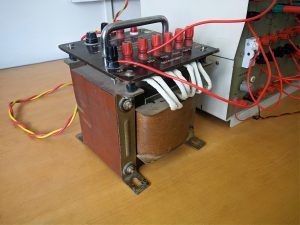

- przełącznik krzywkowy (np. TKM20DT65 lub podobny na 400 V/50 Hz, 20 A/5,5 kW, IP65),

- taśma izolacyjna, koszulki termokurczliwe,

- przewody fazowe L1, L2, L3 o przekroju dostosowanym do mocy silnika,

- puszka połączeniowa z zaciskami.

Krok 1 – identyfikacja zacisków silnika

Otwórz puszkę silnika i zlokalizuj 6 przewodów. Zaciski oznaczone są zazwyczaj jako: U1, V1, W1 – początki uzwojeń oraz U2, V2, W2 – końce uzwojeń.

Sprawdź tabliczkę znamionową silnika pod kątem mocy, prędkości obrotowej (np. 1480/2800 obr./min) i napięcia (400 V). Wskazówka: jeśli oznaczenia są niewyraźne, zmierz rezystancję między parami (U1–U2, V1–V2, W1–W2) – wartości powinny być zbliżone (rzędu kilku omów).

Krok 2 – montaż przełącznika krzywkowego

Wykonaj poniższe czynności montażowe:

- wybierz miejsce montażu (sucha obudowa, stopień ochrony IP65+),

- wywierć otwory zgodnie z instrukcją producenta,

- zamocuj przełącznik (np. 3‑pozycyjny: 0–I–II, gdzie I = gwiazda, II = trójkąt),

- podłącz przewody zasilania L1, L2, L3 do zacisków wejściowych przełącznika.

Krok 3 – podłączenie dla pierwszego biegu (gwiazda – niższe obroty)

Aby zrealizować połączenie w układzie gwiazdy, wykonaj kolejno:

- Podłącz L1 do U1, L2 do V1, L3 do W1.

- Połącz końce uzwojeń mostkami: U2 z V2 oraz V2 z W2 (tworząc punkt gwiazdy).

- Dokręć zaciski momentem zalecanym przez producenta (unikniesz przegrzewania i luzów).

Schemat uproszczony:

L1 ─ U1 │ L2 ─ V1 ─ U2 ─ V2 ─ W2 │ L3 ─ W1

Test: zmierz rezystancję między fazami (powinna być zbliżona) oraz napięcie – między L1–L2, L2–L3, L1–L3 powinno wynosić około 400 V.

Krok 4 – podłączenie dla drugiego biegu (trójkąt – wyższe obroty)

Aby zrealizować połączenie w układzie trójkąta, postępuj tak:

- Rozłącz mostek U2–V2–W2.

- Połącz uzwojenia w trójkąt: U2 do V1, V2 do W1, W2 do U1.

- Sprawdź i dokręć wszystkie zaciski, upewnij się, że nie ma zwarć ani poluzowanych mostków.

Schemat uproszczony:

L1 ─ U1 ─ W2 │ L2 ─ V1 ─ U2 │ L3 ─ W1 ─ V2

Przełącznik krzywkowy automatycznie zmienia konfigurację między gwiazdą a trójkątem.

Krok 5 – testowanie i uruchomienie

Przed pierwszym rozruchem wykonaj poniższe kontrole:

- Sprawdź izolację: pomiar oporności izolacji do masy – wartość powinna wynosić > 1 MΩ.

- Włącz zasilanie na krótko (kilka sekund) i obserwuj rozruch – silnik powinien ruszyć płynnie, bez nadmiernego buczenia.

- Przetestuj oba biegi oraz kierunek obrotu. Zamiana dwóch faz (np. L1 z L2) odwraca kierunek obrotów.

- Jeśli silnik buczy lub nie startuje: sprawdź poprawność mostków i kolejność faz; w razie potrzeby skoryguj połączenia. Wskazówka: dla rozruchu gwiazda–trójkąt w większych mocach zastosuj zestaw styczników zamiast prostego przełącznika.

Częste błędy i porady

Zwróć uwagę na typowe problemy i dobre praktyki:

- Błąd – zły kierunek obrotów – zamień miejscami dwie fazy zasilania;

- Błąd – silnik tylko buczy – sprawdź mostki na zaciskach i kolejność faz;

- Dobór aparatury – do większych mocy użyj automatycznego układu gwiazda–trójkąt na stycznikach;

- Eksploatacja – dla pracy wyłącznie na wyższych obrotach stosuj stałe połączenie trójkąt + przełącznik 1–0–2;

- Konserwacja – regularnie czyść zaciski, sprawdzaj momenty dokręcenia i wibracje.

Ta instrukcja dotyczy standardowych silników Dahlandera. Dla niestandardowych rozwiązań (np. 9 zacisków) postępuj według tabliczki i dokumentacji producenta. Zawsze priorytetem jest bezpieczeństwo i zgodność z normami (PN‑EN 60204).