Jak podłączyć silnik krokowy – instrukcja krok po kroku

Silnik krokowy najlepiej podłączać do dedykowanego sterownika, który zapewnia precyzyjną kontrolę prędkości, pozycji i momentu. Sterowanie „na skróty”, bez sterownika, nadaje się wyłącznie do krótkich testów – jest ograniczone, może prowadzić do przegrzewania i gubienia kroków.

Bezpieczeństwo przed rozpoczęciem

Zanim cokolwiek podłączysz, zastosuj poniższe zasady bezpieczeństwa:

- odłącz zasilanie – przed wszelkimi pracami przy przewodach, aby uniknąć porażenia lub uszkodzeń;

- używaj multimetru – do testów ciągłości i rezystancji cewek (tryb Ω lub sygnał dźwiękowy);

- sprawdź dokumentację – typ silnika (bipolarny 4-przewodowy, unipolarny 5/6/8-przewodowy), napięcie i prąd znamionowy;

- uwaga na pracę bez sterownika – ruch jest niestabilny, rośnie ryzyko przegrzania cewek i utraty kontroli nad prędkością.

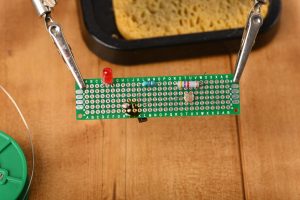

Część 1: podłączenie silnika krokowego bez sterownika (tylko do testów lub prostych demonstracji)

To metoda ręczna dla silników unipolarnych lub bipolarnych, polegająca na sekwencyjnym zasilaniu cewek ze źródła DC (np. bateria 5–12 V, zgodna z silnikiem). Nie nadaje się do ciągłej pracy i precyzyjnych aplikacji.

Krok 1: Identyfikacja par cewek – większość silników ma 4–8 przewodów; kluczowe jest odnalezienie dwóch par przewodów odpowiadających cewkom A i B.

Metoda z multimetrem (zalecana)

- Ustaw multimetr na pomiar ciągłości (brzęczyk) lub rezystancji; między końcami tej samej cewki zwykle odczytasz ~5–50 Ω.

- Przyłóż czarną sondę do pierwszego przewodu, czerwoną sprawdzaj kolejne – sygnał dźwiękowy/mała rezystancja = końce jednej cewki.

- Zanotuj parę jako A+ / A-, a kolejną wykrytą parę jako B+ / B-.

- Jeżeli oznaczenia kolorów są nieznane, polegaj wyłącznie na pomiarze – jest w 100% skuteczny.

Metoda mechaniczna (alternatywna)

- Skręć tymczasowo dwa losowe przewody.

- Delikatnie obróć wałem: wyraźny opór oznacza, że to poprawna para jednej cewki.

- Rozłącz przewody i przetestuj pozostałe, aby znaleźć drugą parę.

Wynik: zidentyfikuj dwie pary końców cewek – A+ / A- oraz B+ / B-.

Krok 2: Ręczne sterowanie – poniższe czynności pozwolą wykonać proste kroki bez sterownika:

- podłączenie zasilania – połącz dodatni biegun źródła DC z A+, a ujemny z masą (zgodnie z parametrami silnika);

- sekwencja zasilania – włączaj kolejno cewki: A+, B+, A-, B- (powtarzaj tę sekwencję dla stałego obrotu);

- przykład: pełny krok (jedna cewka naraz) – patrz poniższa sekwencja szczegółowa.

- Włącz cewkę A.

- Włącz cewkę B.

- Wyłącz lub odwróć cewkę A.

- Powtarzaj sekwencję – wirnik wykona dyskretne kroki (typowo ~1,8°/krok).

Wskazówka: użyj przełączników lub prostego układu z Arduino do generowania sygnałów. Nie przekraczaj prądu silnika – w razie potrzeby dodaj rezystor szeregowy (np. ~100 Ω).

Test: prawidłowe podłączenie spowoduje „stukanie” i ruch skokowy; brak ruchu zwykle oznacza błędnie sparowane przewody.

Ograniczenia: brak mikrostepów, łatwe gubienie kroków przy wyższych prędkościach oraz ryzyko przegrzewania.

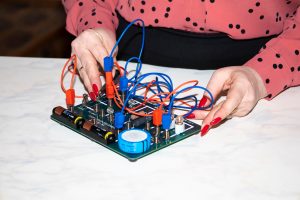

Część 2: podłączenie silnika krokowego do sterownika (zalecane dla precyzji)

Użyj dedykowanego sterownika, np. A4988, DRV8825 lub DM542, wraz z mikrokontrolerem (Arduino, PLC) lub generatorem impulsów. Sterownik zapewnia kontrolę prądu, mikrostepping, ochronę i powtarzalność ruchu.

Krok 1: Wybór i przygotowanie sterownika. Dobierz sterownik do prądu (np. 1–2 A/cewkę) i napięcia zasilania (np. 12–36 V DC). Logikę zasilaj zazwyczaj 5 V, a tor mocy napięciem zgodnym z wymaganiami silnika.

Krok 2: Identyfikacja par cewek. Wykonaj ją tak jak w części 1 – to zawsze pierwszy i najważniejszy krok.

Krok 3: Podłączenie przewodów silnika do sterownika. Skorzystaj z poniższych wskazówek dla różnych typów silników:

| Typ silnika | Podłączenie do sterownika | Uwagi |

|---|---|---|

| Bipolarny 4-przew. | A+: para1+, A-: para1-, B+: para2+, B-: para2- | Standardowe przypisanie dla A4988/DRV8825. |

| Unipolarny 6-przew. | Odczepy środkowe (wspólne) pozostaw niepodłączone, pozostałe końce jak w bipolarnym. | Zaizoluj odczepy środkowe. |

| Unipolarny 5/8-przew. | Zidentyfikuj pary cewek i ignoruj przewody wspólne. | Zwróć uwagę na specyfikację producenta. |

Dokładnie dokręć przewody w zaciskach śrubowych i sprawdź ciągłość połączeń multimetrem.

Krok 4: Podłączenie sterownika do źródła sterowania i zasilania. Zasil tor mocy przez +VMOT (np. 12 V DC) i GND, a część logiczną z 5 V (np. z Arduino). Pamiętaj o wspólnej masie między sterownikiem a mikrokontrolerem.

Sygnały sterujące zestawisz według poniższej tabeli:

| Pin sterownika | Podłączenie do Arduino/PLC | Funkcja |

|---|---|---|

| STEP | Pin cyfrowy (impulsy) | Krok przy każdym impulsie. |

| DIR | Pin cyfrowy (HIGH/LOW) | Ustala kierunek obrotu. |

| ENABLE | Pin cyfrowy (zwykle LOW = aktywny) | Włącza/wyłącza sterownik. |

| MS1 / MS2 / MS3 | Piny konfiguracyjne (zwory) | Ustawiają tryb mikrostepów: pełny, 1/2, 1/4, 1/8, 1/16 itd. |

Schemat ogólny: silnik → sterownik → mikrokontroler + zasilacz.

Krok 5: Konfiguracja sterownika. Ustaw limit prądu potencjometrem Vref zgodnie z prądem znamionowym cewki (sprawdź wzór i Rsense w dokumentacji sterownika). Dobierz mikrostepping zworkami MS1–MS3, aby uzyskać płynniejszy ruch i wyższą rozdzielczość.

Krok 6: Test i kalibracja. Wykonaj poniższą procedurę rozruchową:

- Najpierw podłącz zasilanie logiki, następnie zasilanie toru mocy.

- Wyślij serię impulsów na STEP i ustaw kierunek DIR.

- Sprawdź obroty w obu kierunkach, nasłuchuj wibracji; w razie potrzeby skoryguj prąd i mikrostepping.

- Stopniowo zwiększaj częstotliwość impulsów, obserwując czy silnik nie gubi kroków.

Kod Arduino – najprostszy test impulsów (ustaw właściwe numery pinów):

digitalWrite(STEP, HIGH);

delayMicroseconds(500);

digitalWrite(STEP, LOW);

Jeśli pojawią się problemy, skorzystaj z poniższej diagnozy usterek:

- brak ruchu – zamień miejscami pary A/B lub sprawdź stan pinu ENABLE i zasilanie;

- przegrzewanie – zmniejsz limit prądu Vref i popraw chłodzenie;

- gubienie kroków – obniż częstotliwość impulsów, zwiększ mikrostepping lub napięcie toru mocy (w granicach specyfikacji).

Zaawansowane wskazówki:

- chłodzenie sterownika – dodaj radiator i/lub wentylator dla stabilnej pracy przy wyższym prądzie;

- sprzężenie zwrotne – użyj enkodera i sterowania zamkniętopętlowego (rozwiązanie „closed-loop stepper”);

- instalacje przemysłowe – stosuj ekranowane przewody silnikowe, dławiki kablowe i zasilacze o odpowiedniej mocy oraz zabezpieczeniach;

- narzędzia – multimetr, śrubokręt, kluczyk do zacisków, opaski i taśma izolacyjna.

Instrukcja obejmuje najczęstsze scenariusze; zawsze sprawdź dokumentację techniczną konkretnego silnika i sterownika, aby dopasować parametry i połączenia do danego modelu.